İç dişlerin işlenmesi için ortak bir araç olan musluk, şekle göre spiral oluk musluğu, kenar dip musluğu, düz oluk musluğu ve boru dişi musluğuna bölünebilir ve çalışma ortamına göre el musluğu ve makine musluğuna bölünebilir ve spesifikasyonlara göre metrik kılavuz, Amerikan kılavuz ve İngiliz kılavuz olarak ayrılabilir.Musluklar aynı zamanda kılavuz çekmede kullanılan ana işleme araçlarıdır.Peki musluk nasıl seçilir?Bugün sizinle doğru musluğu seçmenize yardımcı olacak bir musluk seçimi kılavuzu paylaşıyorum.

Sınıflandırmaya dokunun

A. Muslukların kesilmesi

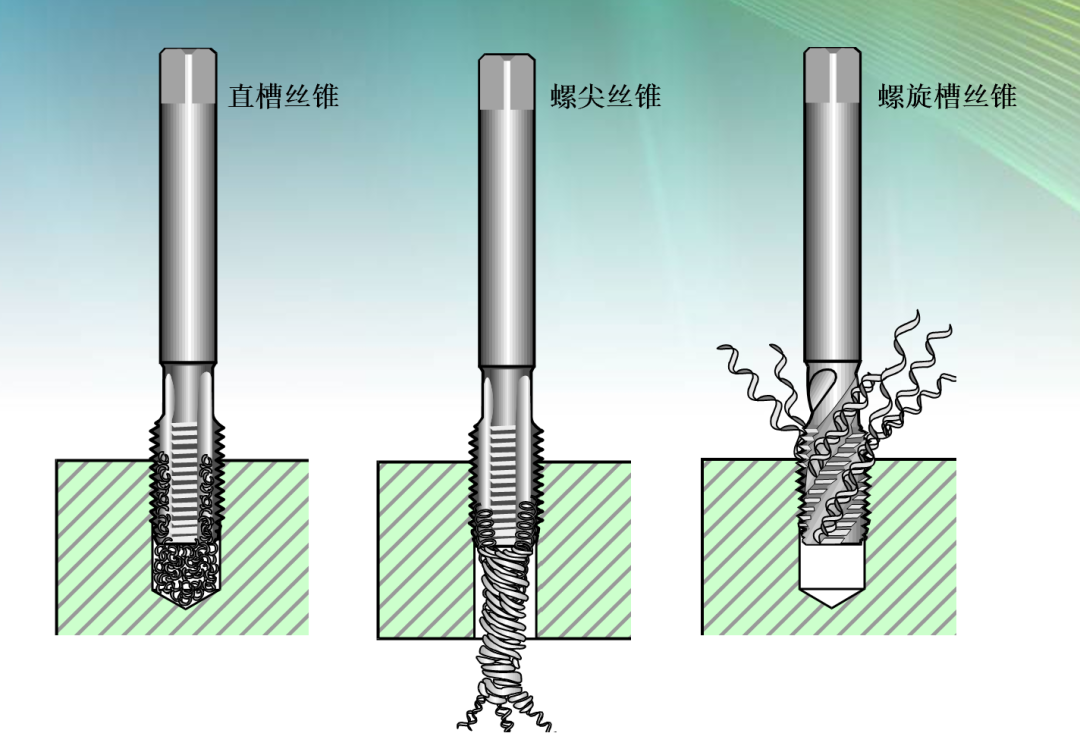

1, düz yuvalı kılavuz: açık delik ve kör delik işleme için kullanılır, kılavuz yuvasında demir talaşları bulunur, işlenmiş ipliğin kalitesi yüksek değildir, daha yaygın olarak gri dökme demir gibi kısa talaşların işlenmesinde kullanılır. Açık.

2, spiral oluk musluğu: 3D kör delik işlemeye eşit veya daha az delik derinliği için kullanılır, spiral oluk boşaltma boyunca demir talaşları, yüksek diş yüzey kalitesi.

10~20° spiral Açılı kılavuz, 2D'ye eşit veya daha az diş derinliği ile işlenebilir;

28~40° sarmal Açılı kılavuz, diş derinliğini 3D'ye eşit veya daha az işleyebilir;

50° spiral Açılı kılavuz, 3,5D'ye eşit veya daha az diş derinliğini işlemek için kullanılabilir (özel çalışma koşulları altında 4D).

Bazı durumlarda (sert malzemeler, büyük diş aralığı, vb.), daha iyi uç mukavemeti elde etmek amacıyla, açık deliklerin işlenmesi için spiral oluklu kılavuzlar kullanılacaktır.

3, vida ucu kılavuzu: genellikle sadece açık delik için kullanılabilir, uzunluk-çap oranı 3D ~ 3.5D'ye kadar, demir talaşı aşağı deşarj, kesme torku küçüktür, dişin yüzey kalitesi yüksektir, aynı zamanda kenar olarak da bilinir daldırma musluğu veya uç musluğu.

Kesim yaparken tüm kesici parçaların delindiğinden emin olmak gerekir, aksi takdirde diş çökmesi meydana gelir.

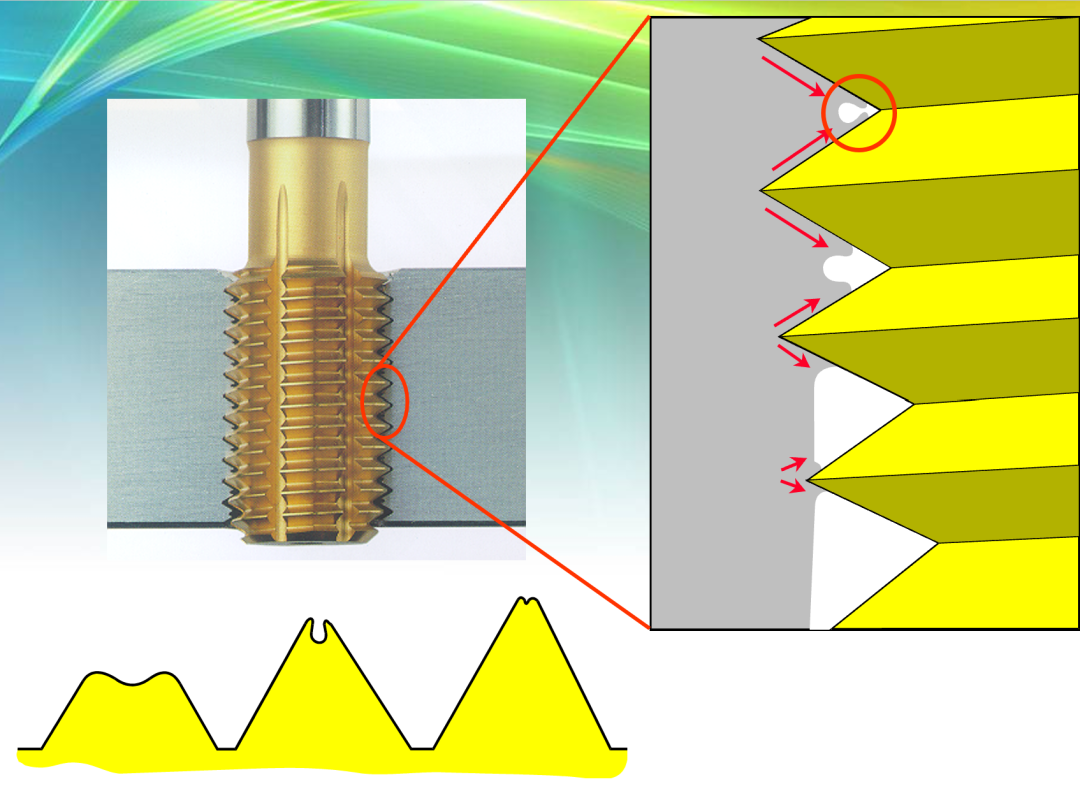

B. Ekstrüzyon musluğu

Delik ve kör deliğin işlenmesi, malzemenin plastik deformasyonu yoluyla diş şeklinin oluşturulması için kullanılabilir ve yalnızca plastik malzemenin işlenmesi için kullanılabilir.

Ana özellikleri:

1, ipliği işlemek için iş parçasının plastik deformasyonunu kullanmak;

2, musluğun kesit alanı büyük, yüksek mukavemetli, kırılması kolay değil;

3, kesme hızı kesme musluğundan daha yüksektir ve verimlilik de buna göre artar;

4, soğuk ekstrüzyon işlemi nedeniyle, işlendikten sonra iplik yüzeyinin mekanik özellikleri iyileştirilir, yüzey pürüzlülüğü yüksektir, iplik mukavemeti, aşınma direnci, korozyon direnci artar;

5, çip işleme yok.

Dezavantajları şunlardır:

1, yalnızca plastik malzemelerin işlenmesi için kullanılabilir;

2. Yüksek üretim maliyeti.

İki yapısal form vardır:

1, hiçbir yağ oluğu ekstrüzyon musluğu yalnızca kör delik dikey ilavesi için kullanılmaz;

2, yağ oluğu ekstrüzyon musluğu tüm çalışma koşulları için uygundur, ancak üretim zorluğu nedeniyle genellikle küçük çaplı musluklar yağ oluğu tasarlamaz.

Muslukların yapısal parametreleri

A. Şekil ve boyut

1. Toplam uzunluk: Özel uzatma gerektiren bazı çalışma şartlarına dikkat edilmelidir.

2. Yuva uzunluğu: açık

3. Sap tarafı: Şu anda sap tarafının ortak standardı DIN(371/374/376), ANSI, JIS, ISO vb.'dir; seçim yaparken kılavuz çekme aleti sapıyla eşleşen ilişkiye dikkat edilmelidir.

B. Dişli parça

1, hassasiyet: seçilecek spesifik diş standardına göre, metrik diş ISO1/3 seviyesi ulusal standart H1/2/3 seviyesine eşdeğerdir, ancak üreticinin iç kontrol standartlarına dikkat edilmesi gerekir.

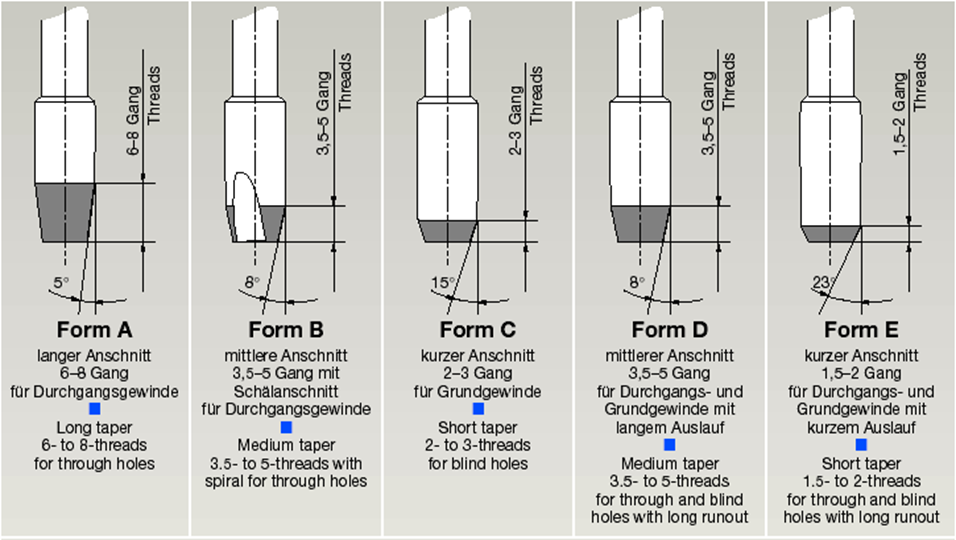

2, kesme konisi: musluğun kesme kısmı kısmi sabit bir mod oluşturmuştur, genellikle kesme konisi ne kadar uzun olursa musluğun ömrü o kadar iyi olur.

3, düzeltme dişleri: özellikle kılavuz çekme sisteminde yardımcı ve düzeltme rolü oynar, çalışma koşulları stabil değildir, düzeltme dişleri ne kadar fazla olursa, kılavuz çekme direnci o kadar büyük olur.

C. Talaş giderme teknesi

1, oluk tipi: genellikle her üreticinin iç sırları için demir talaşlarının oluşturulmasını ve boşaltılmasını etkiler.

2. Ön Açı ve Arka Açı: Kılavuz keskinleştiğinde kesme direnci önemli ölçüde azalabilir, ancak diş ucunun sağlamlığı ve stabilitesi azalır.Arka Açı, kürek taşlamanın arka Açısıdır.

3, yuva sayısı: yuva sayısı artar, kesici kenar sayısı artar, musluk ömrünü etkili bir şekilde artırabilir;Ancak talaş kaldırma dezavantajı olarak talaş kaldırma alanını sıkıştıracaktır.

Gönderim zamanı: 14 Eylül 2022